Unterpulverschweißen (UP-Schweißen/SAW)

Die deutsche Bezeichnung „Unterpulverschweißen“ beschreibt die Besonderheit dieses im Englischen „Submerged Arc Welding“ (SAW) genannten Lichtbogenschweißverfahrens.

Beim UP-Schweißen wird eine Schicht von grobkörnigem mineralischem Schweißpulver auf den Schweißbereich unmittelbar vor dem Schweißbrenner aufgebracht. Unter der vom Schweißlichtbogen emittierten Hitze schmilzt der untere Teil des Schweißpulvers zu einer flüssigen Schlacke über dem Schmelzbad, die das flüssige Metall vom Einfluss der Atmosphäre abschirmt. Siehe auch: http://de.wikipedia.org/wiki/Schwei%C3%9Fen#Unterpulverschwei.C3.9Fen

Da der Lichtbogen unter Pulver und Schlacke brennt, kann er nicht direkt überwacht werden. Aus diesem Grund arbeitet man beim UP-Schweißen of mit Laser-Nahtführung.

Beim Unterpulverschweißen lassen sich durch Verwendung von dickem Schweißdraht und hohem Schweißstrom hohen Abschmelzleistungen erzielen. Dadurch ist es der gängigste Prozess in vielen Schwerindustrieanlagen, einschließlich Rohrwerken und Werften, und für energietechnische Anwendungen wie die Herstellung dickwandiger Behälter für Kraftwerke, Windkraftanlagen und die Herstellung von Offshore-Konstruktionen.

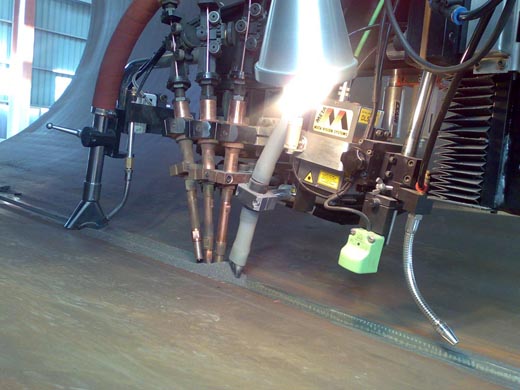

Auf dem folgenden Foto einer OD-Schweißanlage in einem Spiralrohrwerk sieht man die Zuführung von graufarbigem Schweißpulver zum Schweißkopf über einen weiß gestreiften Schlauch. In diesem speziellen Fall werden zwei Schweißbrenner verwendet – im sogenannten "Tandembetrieb“ – wobei der Schweißstrom über die schwarzen Stromleitungen zu den Schweißbrennern geführt wird. Der blaue SLS Lasersensor erkennt die Position der Schweißfuge vor der Schweißung und steuert die Position des Schweißkopfes unter Auswertung der tatsächlichen Nahtposition kontinuierlich, um die Schweißelektroden (Schweißdrähte) an der exakt richtigen Stelle in der Fuge zu positionieren.

Zum UP-Schweißen dickwandiger Teile werden sowohl Mehrbrenner- als auch Mehrlagen-Konfigurationen eingesetzt. Beim Mehrbrennerschweißen werden zeitgleich bis zu sechs Schweißbrenner verwendet um maximale Abschmelzung zu erzielen. Diese Konfiguration ist die Regel beim Längsnahtrohrschweißen. Beim Mehrlagenschweißen, das auch in Mehrbrennerkonfiguration möglich ist, wird die Schweißfuge in mehreren Durchläufen gefüllt. Das Mehrlagenschweißen wirft neue Probleme für die herkömmliche Schweißnahtverfolgung und –steuerung auf, für die Meta mit dem DLS Laserscanner ein spezifisches Lösungskonzept entwickelt hat.

Das folgende Foto zeigt eine Mehrbrenner-Mehrlagen-Schweißanlage (in diesem Fall 3 Brenner) mit Einsatz eines Meta DLS Scansensors beim Schweißen dickwandiger zylindrischer Komponenten xur herstellung von Monopiles für Offshore-Windturbinen.

Ein besonders komplexer Einsatzbereich von Metas DLS beim UP-Schweißen ist das bei der Herstellung von Nuklearbehältern übliche Engspaltschweißen. Mit zunehmender Dicke der Werkstücke lassen sich signifikante Ersparnisse erzielen, z.B. bei Schweißzeit und Verbrauch von Verbrauchs- und Verschleißteilen, indem mit Engspalt anstatt mit der herkömmlicher V-Naht gearbeitet wird. Dies bringt höhere Anforderungen an den Schweißprozess inklusive Fugenabstastung und Steuerungssystem mit sich, wie hier in einem Artikel des Welding Journal beschrieben.